該突破性項(xiàng)目歷時(shí)兩年建設(shè)周期,由巴斯夫與西門子能源聯(lián)合研發(fā)。整套系統(tǒng)創(chuàng)新性集成了72組PEM電解堆,經(jīng)測(cè)算每小時(shí)可產(chǎn)出10800標(biāo)準(zhǔn)立方米綠氫(單個(gè)電堆產(chǎn)能150標(biāo)方/小時(shí))。基于年均運(yùn)行數(shù)據(jù),該裝置每年可為巴斯夫減少7.2萬(wàn)噸二氧化碳當(dāng)量的溫室氣體排放,相當(dāng)于約4.8萬(wàn)輛燃油車年排放量。

項(xiàng)目創(chuàng)新亮點(diǎn)主要體現(xiàn)在三個(gè)方面:首先,采用質(zhì)子交換膜(PEM)技術(shù)路線,相較傳統(tǒng)堿性電解槽具有更高功率密度和動(dòng)態(tài)響應(yīng)能力;其次,開創(chuàng)性地將兆瓦級(jí)制氫系統(tǒng)直接嵌入化工生產(chǎn)體系,實(shí)現(xiàn)氫能生產(chǎn)與化工流程的無(wú)縫銜接;第三,構(gòu)建了全球首個(gè)工業(yè)級(jí)"氫能一體化網(wǎng)絡(luò)",既保障化工原料供給,又能向萊茵-內(nèi)卡地區(qū)輸送氫能,助推區(qū)域氫經(jīng)濟(jì)生態(tài)建設(shè)。

值得注意的是,該項(xiàng)目獲得德國(guó)聯(lián)邦政府及地方政府1.243億歐元資金支持,巴斯夫自籌資金約2500萬(wàn)歐元。這種政企合作模式為工業(yè)脫碳項(xiàng)目提供了可借鑒的融資范本。

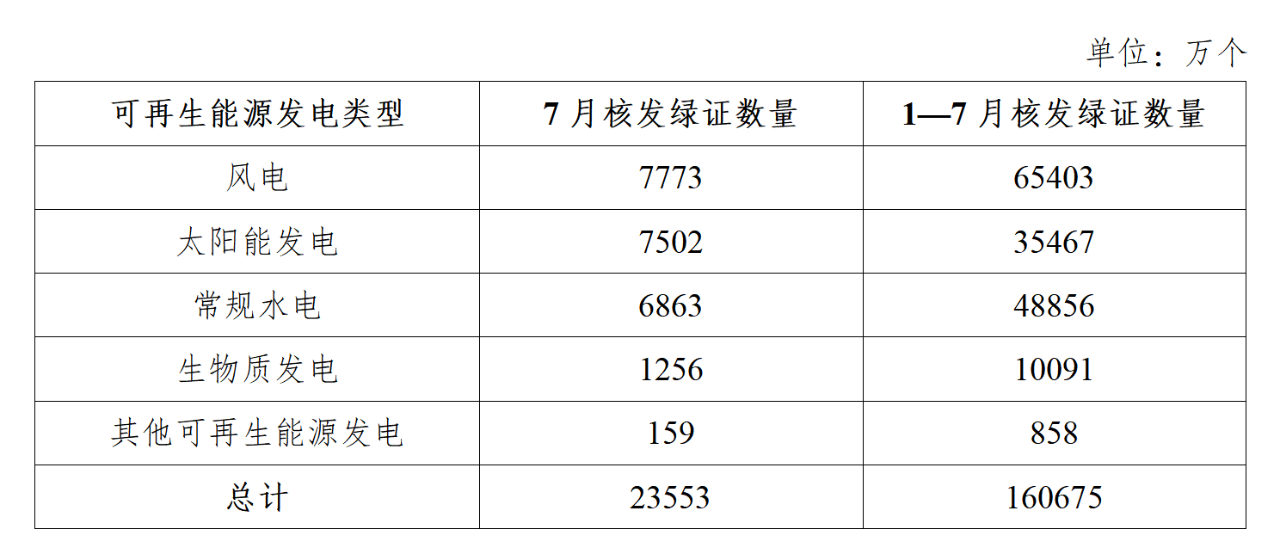

全球化工行業(yè)脫碳路徑對(duì)比顯示,當(dāng)前中國(guó)雖以堿性電解槽主導(dǎo)全球裝機(jī)量,但商業(yè)化應(yīng)用仍處探索階段。相較之下,巴斯夫通過"雙輪驅(qū)動(dòng)"戰(zhàn)略領(lǐng)跑原料低碳化:一方面推出ISCC PLUS認(rèn)證的生物基材料,另一方面投運(yùn)全球最大可再生氫能項(xiàng)目。這種"綠氫+生物基"的復(fù)合降碳模式,為化工行業(yè)提供了創(chuàng)新解決方案。

國(guó)內(nèi)企業(yè)也在加速布局原料端低碳轉(zhuǎn)型。典型案例如中石油藍(lán)海新材料配套建設(shè)兩套1000Nm³/h電解水制氫裝置用于POE生產(chǎn),寶豐能源內(nèi)蒙古基地規(guī)劃40萬(wàn)噸綠氫耦合甲醇制烯烴產(chǎn)能。這些探索預(yù)示著中國(guó)化工行業(yè)正在向"綠氫深度脫碳"階段邁進(jìn)。

技術(shù)儲(chǔ)備方面,巴斯夫已形成氫能全產(chǎn)業(yè)鏈材料體系。其Ultrason®系列聚砜材料可同時(shí)應(yīng)用于電解槽復(fù)合隔膜基材和燃料電池金屬極框替代,這種跨領(lǐng)域材料創(chuàng)新有效降低了氫能設(shè)備制造成本。值得關(guān)注的是,盡管國(guó)內(nèi)復(fù)合隔膜國(guó)產(chǎn)化進(jìn)程加快,但現(xiàn)有電解槽系統(tǒng)適配性不足的問題仍需產(chǎn)業(yè)鏈協(xié)同攻克。

行業(yè)專家指出,PEM電解技術(shù)的大規(guī)模工業(yè)應(yīng)用標(biāo)志著化工行業(yè)進(jìn)入"綠氫替代"新紀(jì)元。隨著全球碳關(guān)稅政策推進(jìn),以綠氫為代表的低碳原料將成為化工產(chǎn)品國(guó)際競(jìng)爭(zhēng)力的關(guān)鍵要素。巴斯夫此次技術(shù)突破不僅鞏固了其在可持續(xù)化學(xué)領(lǐng)域的領(lǐng)導(dǎo)地位,更為全球重化工行業(yè)脫碳提供了可復(fù)制的技術(shù)路徑。